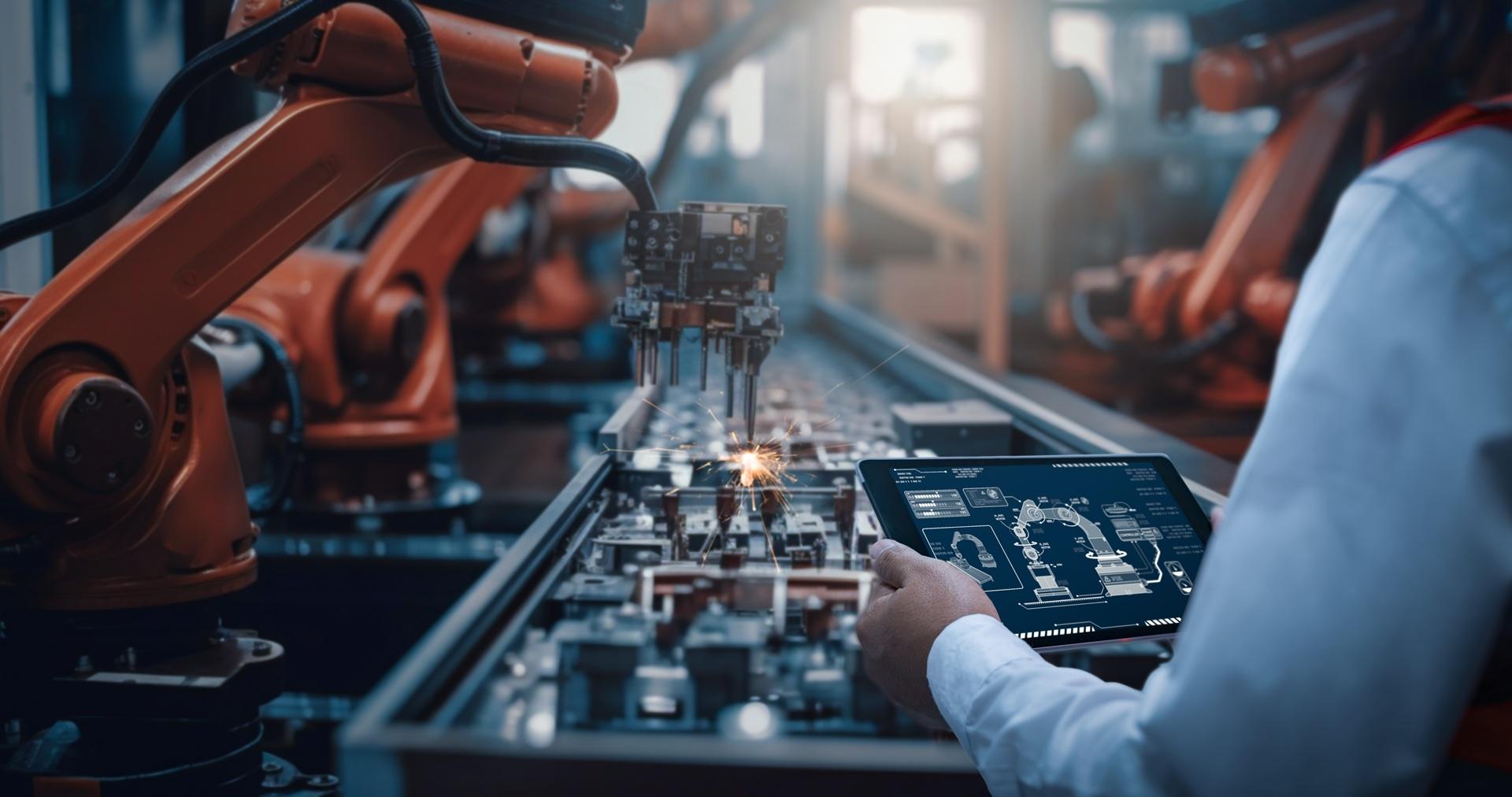

Industrieproduktion verändert sich grundlegend. Wo früher starre Fertigungslinien dominierten, entstehen heute dynamische Systeme, in denen Maschinen, Sensoren und Software miteinander vernetzt agieren. Die sogenannte Smart Factory ist das Kernstück der Industrie 4.0 und steht für eine neue Ära der Effizienz, Transparenz und Flexibilität. Hier geht es nicht mehr nur um Automatisierung, sondern um intelligente Prozesse, die in Echtzeit auf interne und externe Veränderungen reagieren können. Grundlage dafür sind Daten – in riesiger Menge und hoher Geschwindigkeit. Produktionsmaschinen liefern heute nicht nur Output, sondern auch Informationen über Auslastung, Temperatur, Verschleiß oder Energieverbrauch. Diese Daten werden gesammelt, analysiert und in Steuerungssysteme zurückgespielt. Das Ziel: selbstoptimierende Prozesse, die Störungen erkennen, bevor sie entstehen, und Ressourcen optimal einsetzen. Wer eine Smart Factory aufbaut, investiert nicht in Technik, sondern in Zukunftsfähigkeit.

Von Inseln zur intelligenten Vernetzung

In klassischen Produktionsumgebungen arbeiten Maschinen nebeneinander, aber nicht miteinander. Jede Anlage hat ihre eigene Steuerung, ihre eigene Logik, oft auch ihre eigene Schnittstelle zur IT. Das führt zu Medienbrüchen, Datenverlusten und Abstimmungsproblemen. Die Smart Factory bricht dieses Silodenken auf. Vernetzung heißt hier: Maschinen tauschen Zustandsdaten aus, melden Fertigungsfortschritte automatisch und passen ihre Arbeit an die Auslastung anderer Systeme an. Voraussetzung ist eine einheitliche Datenbasis. Dafür sorgen IoT-Schnittstellen, Edge-Devices und cloudbasierte Plattformen, die Informationen aus unterschiedlichen Quellen in ein zentrales System integrieren. Die Produktion wird dadurch nicht nur transparenter, sondern steuerbarer – selbst in kleinen Losgrößen und bei kurzfristigen Änderungen. Im Idealfall entsteht ein digitaler Zwilling der Fertigung, der Planung, Steuerung und Wartung in einer Umgebung zusammenführt. Vernetzung wird so zur Grundlage für Geschwindigkeit und Präzision.

Daten als Rohstoff moderner Produktion

Echte Effizienz entsteht nicht durch Geschwindigkeit allein, sondern durch Präzision und Anpassungsfähigkeit. Die Smart Factory nutzt Daten, um genau das zu ermöglichen. Ob Energieverbrauch pro Bauteil, Taktzeiten einzelner Maschinen oder Störquellen im laufenden Betrieb – alle Informationen sind in Echtzeit verfügbar. Daraus lassen sich Muster erkennen, Prozesse optimieren und Wartungen vorausschauend planen. Predictive Maintenance ist dabei nur ein Beispiel. Gleichzeitig entsteht durch die Analyse ein kontinuierlicher Lernprozess. Systeme erkennen, welche Einstellungen zu welchem Ergebnis führen, und passen sich automatisch an veränderte Anforderungen an. In Verbindung mit Machine Learning und künstlicher Intelligenz werden so Optimierungen möglich, die der Mensch allein nicht leisten könnte. Daten ersetzen dabei keine Entscheidungen, aber sie machen sie fundierter. Wer in einer Smart Factory arbeitet, entscheidet nicht mehr nach Gefühl, sondern auf Basis von Fakten.

Effizienzsteigerung durch digitale Integration – mit Zeiterfassungssystem

In der modernen Industrie endet der Begriff „Prozess“ nicht an der Maschine. Auch organisatorische Abläufe müssen mit der Fertigung verzahnt sein, um reibungslos zu funktionieren. Ein gutes Beispiel dafür ist ein gutes Zeiterfassungssystem, denn es liefert nicht nur Informationen über Arbeitszeiten, sondern dient als Schnittstelle zwischen Mensch, Maschine und Planung. Wer sieht, welche Teams wann wo verfügbar sind, kann Produktionsprozesse präziser steuern. Dabei geht es nicht um Kontrolle, sondern um Verfügbarkeit und Reaktionsfähigkeit. Ein digital angebundenes Zeiterfassungssystem informiert die Produktionssteuerung in Echtzeit über Schichtwechsel, Ausfälle oder Sonderzeiten. Es erkennt Überschreitungen, gleicht Soll- mit Ist-Zeiten ab und unterstützt die Einhaltung gesetzlicher Vorgaben. Gleichzeitig verbessert es die Transparenz für alle Beteiligten: Mitarbeitende sehen ihre Zeiten und Schichten, Teamleitungen erkennen Belastungsspitzen – und die Produktion profitiert von stabiler Planung.

Checkliste: Was eine Smart Factory erfolgreich macht

| Bereich | Erfolgsfaktor |

|---|---|

| Maschinenvernetzung | Standardisierte Schnittstellen und IoT-fähige Anlagen |

| Datenintegration | Echtzeit-Erfassung und zentrale Analyseplattformen |

| Prozessautomatisierung | Workflows für Logistik, Materialfluss und Qualitätskontrolle |

| Mensch-Maschine-Schnittstellen | Intuitive Bedienoberflächen und transparente Steuerung |

| Digitale Planung | Live-Dashboards für Kapazitäten, Aufträge und Stillstände |

| Ressourceneffizienz | Energie-, Wartungs- und Zeiterfassung gekoppelt |

| Skalierbarkeit | Modularer Aufbau für wechselnde Anforderungen |

| Cybersecurity | Schutz sensibler Produktionsdaten und Systeme |

Interview mit Tobias Heller, Leiter Digitalisierung bei einem mittelständischen Maschinenbauer

Tobias Heller ist verantwortlich für die Umsetzung der Smart-Factory-Strategie in einem produzierenden Unternehmen mit rund 300 Mitarbeitenden.

Wie weit ist eure Produktion heute schon auf Smart-Factory-Niveau?

„Wir sind nicht am Ziel, aber deutlich weiter als vor zwei Jahren. Die Maschinen kommunizieren untereinander, wir arbeiten mit einem Echtzeit-Dashboard und haben zentrale Auswertungen für nahezu alle Bereiche.“

Was war der wichtigste Hebel für den Wandel?

„Der Mut, Altsysteme abzulösen. Viele zögern, weil es reibungslos laufen soll. Aber man kann nicht digitalisieren, ohne Altes loszulassen. Besonders die durchgängige Vernetzung war bei uns der Gamechanger.“

Wie geht ihr mit dem Thema Daten um?

„Wir sammeln sie sehr gezielt – nicht alles, was messbar ist, ist auch nützlich. Wir legen Wert auf Struktur, also welche Daten uns helfen, Entscheidungen zu treffen oder Prozesse zu verbessern.“

Welche Rolle spielt die Einbindung der Mitarbeitenden?

„Eine sehr große. Wir setzen stark auf Transparenz und Schulung. Die Technik allein bringt nichts, wenn sie nicht genutzt oder sogar abgelehnt wird. Unser Ziel ist Akzeptanz durch Beteiligung.“

Wo siehst du in der Smart Factory noch Herausforderungen?

„Datensicherheit ist definitiv ein Thema, gerade bei vernetzten Systemen. Und auch das Thema Schnittstellen – oft ist nicht die Technik das Problem, sondern die Integration in vorhandene Systeme.“

Was ist für dich der nächste logische Schritt?

„Die intelligente Verbindung von Personalplanung, Maschinenauslastung und Materialfluss – in Echtzeit. Dann können wir auf Störungen reagieren, bevor sie entstehen. Das wird der nächste große Effizienzsprung.“

Spannende Einblicke – danke für das Gespräch.

Industrie als digitales Ökosystem denken

Die Smart Factory ist keine Maschine, sondern ein Prinzip. Wer nur in Technik investiert, verpasst das Potenzial. Es geht um durchdachte Prozesse, vernetzte Systeme und eine Kultur, die Veränderung nicht als Risiko, sondern als Chance begreift. Das erfordert nicht nur digitale Werkzeuge, sondern auch Klarheit über Ziele, Rollen und Verantwortlichkeiten. Nur dann entsteht ein System, das sich selbst verbessert – Tag für Tag. Dabei liegt die eigentliche Stärke nicht in der Geschwindigkeit, sondern in der Fähigkeit zur Anpassung. Die Zukunft der Industrie gehört den Unternehmen, die flexibel, transparent und datenbasiert arbeiten können. Ob Maschinen, Menschen oder Management – alle Elemente müssen in der Smart Factory zusammenspielen. Wer diesen Schritt geht, gewinnt nicht nur Effizienz, sondern auch Resilienz. Und damit den entscheidenden Vorteil in einer dynamischen Welt.

Bildnachweise:

Oleksandr– stock.adobe.com

Kampan – stock.adobe.com

Brubo – stock.adobe.com