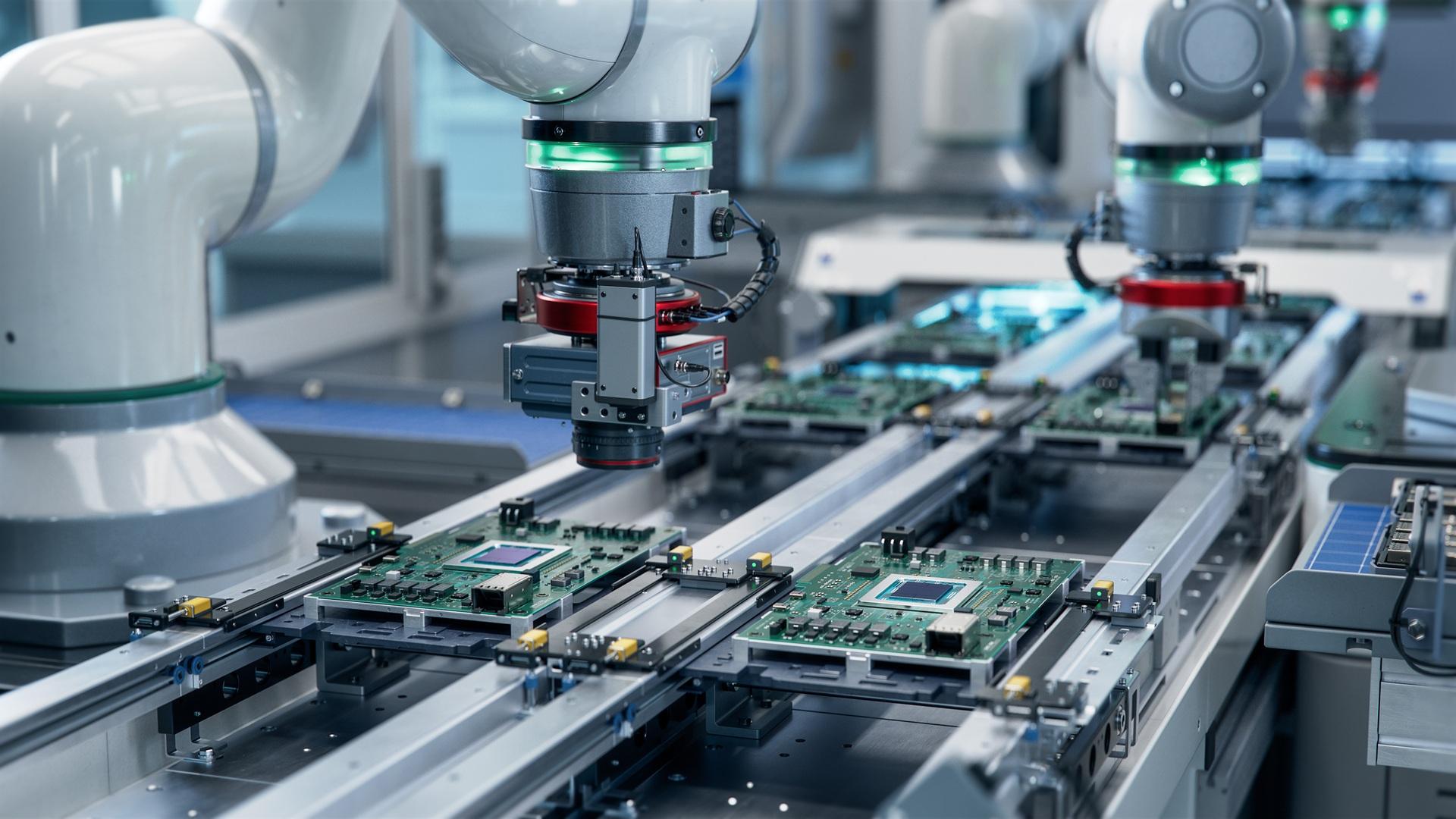

Effizienz setzt ein detailliertes Verständnis der Fertigungsprozesse voraus. Moderne Messtechnik eröffnet die Möglichkeit, Schwankungen frühzeitig zu erkennen, bevor sie zu Problemen führen. Die kontinuierliche Überwachung von Parametern wie Temperatur, Druck, Durchfluss oder Vibration schafft eine Grundlage für vorausschauende Entscheidungen. In komplexen Produktionsumgebungen ermöglicht sie eine gezielte Steuerung einzelner Maschinen, kompletter Linien oder gesamter Anlagen. Diese Genauigkeit trägt zur Optimierung der Materialnutzung und zur Reduzierung von Ausfallzeiten bei. Durch den strategischen Einsatz von Sensorik werden bislang schwer zugängliche Potenziale, etwa im Bereich der Zustandsüberwachung oder des Energieverbrauchs, erschlossen.

Integration ohne Produktionsunterbrechungen

Die Herausforderung, neue Messtechnologien ohne Störungen im laufenden Betrieb einzuführen, wird durch moderne, modulare Lösungen gemeistert. Offene Schnittstellen, digitale Zwillinge und adaptive Systeme ermöglichen es, Sensoren und Messmodule nahtlos in vielfältige IT- und Maschinenlandschaften einzubinden. Die Echtzeitfähigkeit dieser Technologien erlaubt es, kleinste Abweichungen sofort zu erkennen und proaktiv gegenzusteuern. Die strukturierte Aufbereitung und Visualisierung der gewonnenen Daten, beispielsweise über Dashboards, sorgt dafür, dass alle Entscheidungsträger schnell und präzise Informationen zur Hand erhalten. So wird ein kontinuierlicher Betriebsablauf gewährleistet und gleichzeitig das Risiko von Produktionsausfällen minimiert.

Daten als zuverlässige Entscheidungsgrundlage

In vernetzten Produktionsumgebungen kommt der Verfügbarkeit und der intelligenten Auswertung von Daten eine Schlüsselrolle zu. Analysefunktionen, die von einfachen statistischen Methoden bis hin zu KI-gestützten Mustererkennungen reichen, liefern nicht nur Informationen darüber, was passiert, sondern auch über die Ursachen des Geschehens. Die daraus gewonnenen Erkenntnisse unterstützen sowohl Ursachenanalysen als auch Prozessoptimierungen und tragen zu einer effektiven Ressourcensteuerung bei. Übersichtlich gestaltete Visualisierungen machen Trends und Entwicklungen greifbar, während automatisierte Alarme für eine schnelle Reaktion sorgen. Diese systematische Datenaufbereitung ermöglicht eine hohe Planungssicherheit und stabilisiert den laufenden Betrieb.

Drucksensoren: Messinstrumente mit Mehrwert

In zahlreichen Industriebereichen, von der Lebensmittelverarbeitung bis zur Chemie, zählen präzise Druckwerte zu den entscheidenden Steuergrößen. Drucksensoren (https://www.mp-sensor.de/Produkte/Drucksensoren-Vakuumsensoren/) liefern sekundengenaue Messdaten, die nicht nur den Produktionsprozess überwachen, sondern auch den Schutz von Maschinen und Personal gewährleisten. Aufgrund ihrer Robustheit und Anpassungsfähigkeit lassen sich moderne Drucksensoren mühelos in verschiedenste Anlagen integrieren – selbst unter herausfordernden Umweltbedingungen. Mit integrierter IoT-Funktionalität ermöglichen sie eine lückenlose Dokumentation aller Produktionsparameter, was die Nachverfolgbarkeit und Qualitätssicherung unterstützt. Durch ihre wartungsarme Bauweise tragen sie zudem zur Optimierung von Wartungszyklen bei und bieten langfristige Kostenvorteile. Damit stellt der Einsatz von Drucksensoren einen wertvollen Baustein in einer effizienten Produktionsstrategie dar.

Checkliste: Potenziale moderner Messtechnik erkennen

| Prüfkriterium | Erläuterung |

|---|---|

| Ist die Prozessüberwachung in Echtzeit möglich? | Echtzeitmessungen helfen, Fehler sofort zu erkennen und zu beheben. |

| Werden kritische Parameter systematisch erfasst? | Nur vollständige Datenerhebung ermöglicht stabile Prozesse. |

| Können Systeme ohne Produktionsstopp integriert werden? | Modularität ist entscheidend für störungsfreie Umrüstungen. |

| Ist eine Visualisierung der Messwerte vorhanden? | Dashboards erleichtern Auswertung und Kommunikation. |

| Gibt es eine automatische Alarmfunktion? | Frühwarnsysteme schützen vor Schäden und Ausfällen. |

| Lassen sich Wartungsintervalle datenbasiert steuern? | Predictive Maintenance reduziert unnötige Stillstände. |

| Werden historische Daten für Analysen genutzt? | Mustererkennung verbessert langfristig die Effizienz. |

| Unterstützt das System gängige Schnittstellen? | Kompatibilität ist entscheidend für reibungslose Integration. |

Stimmen aus der Praxis

Im Interview: Dr. Jens Rother, Leiter für Produktionssysteme bei einem mittelständischen Maschinenbauer in Süddeutschland.

Was war der Auslöser für den Einsatz moderner Messtechnik in Ihrem Unternehmen?

„Wir hatten regelmäßig kleine Abweichungen in der Linie, die zu Qualitätsproblemen führten. Die Ursachen lagen im Verborgenen – bis wir begonnen haben, systematisch Messdaten zu sammeln.“

Welche Verbesserung war am schnellsten spürbar?

„Die Reduktion von Ausschuss war fast sofort sichtbar. Durch die präzise Überwachung konnten wir Prozesse enger fahren, ohne das Risiko zu erhöhen.“

Gab es Hürden bei der Integration in bestehende Anlagen?

„Einige Maschinen waren über 15 Jahre alt, aber mit modularen Sensorlösungen ließ sich vieles nachrüsten. Die IT-Anbindung war eine größere Herausforderung – die haben wir mit externem Support gelöst.“

Wie hat sich die Rolle der Mitarbeitenden verändert?

„Sie arbeiten datenbasierter. Entscheidungen stützen sich nicht mehr auf Bauchgefühl, sondern auf nachvollziehbare Werte. Das erhöht auch die Akzeptanz für neue Prozesse.“

Nutzen Sie KI oder automatische Auswertungen?

„Teilweise, ja. Besonders bei der Analyse von Temperaturverläufen erkennen wir so schneller Trends. In Zukunft wollen wir das weiter ausbauen.“

Wie hat sich das Thema Wartung verändert?

„Wir fahren nicht mehr nach fixem Plan, sondern nach realem Bedarf. Das spart Zeit und Material, weil wir Wartung nur dann durchführen, wenn es wirklich nötig ist.“

Welche Systeme oder Werte sind für Sie heute unersetzlich?

„Der kombinierte Blick auf Druck, Temperatur und Vibration ist für uns zentral geworden. Alle drei Werte sind Frühindikatoren für Probleme.“

Was raten Sie Unternehmen, die noch zögern?

„Anfangen – am besten in kleinen Schritten. Oft reichen schon wenige Sensoren, um große Aha-Effekte auszulösen.“

Aus Effizienz wird Wettbewerbsvorteil

Die Integration moderner Messtechnik ist mehr als ein technologisches Update – sie verändert die Denkweise in der Produktion. Wer seine Prozesse messen kann, versteht sie besser. Und wer sie versteht, kann sie verbessern. Genau darin liegt der Schlüssel zu höherer Produktivität, geringeren Kosten und stabileren Abläufen. Die Daten, die Sensoren heute liefern, sind nicht nur Kontrollinstrumente – sie sind Grundlage für strategische Entscheidungen. Unternehmen, die diesen Wandel aktiv gestalten, sichern sich einen echten Vorteil im globalen Wettbewerb.

Bildnachweise:

IM Imagery – stock.adobe.com

standret – stock.adobe.com

eakgrungenerd – stock.adobe.com